動力伝達部品の“小型、軽量、高出力”というニーズに沿う技術であり、部品の疲れ強さを経済的に向上させる加工法です。

ショットピーニングの特長

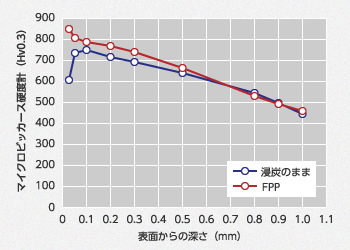

ショットピーニングとは、ショット材と呼ばれる粒径40μm~1.3mm程度の硬質な小球を、投射装置により加速して噴射させ、被加工部品に高速で衝突させる冷間加工法です。ショットピーニングされた被加工部品は、表面にある粗さが形成されますが、表層部は加工硬化され、高い圧縮残留応力が付与されます。また、被加工部品が浸炭材では残留オーステナイトが加工誘起型マルテンサイトに変態し、高い表層硬さが得られます。

微粒子ピーニング(Fine Particle Peening:FPP)の特長

FPP(微粒子ピーニング)はショットピーニングの一種ですが、粒径が0.2mm以下の非常に小さいショット材を用い、通常のショットピーニングよりも大幅に高速で被加工部品に投射する加工法をFPPと称し、より大きなショット材を使用する通常のショットピーニングと区別されます。

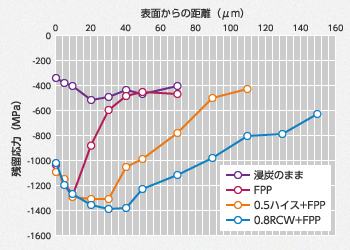

FPPは、通常のショットピーニングに比べ、被加工部に付与される圧縮残留応力のピーク位置が最表面側にあり、かつピーク値もより高く、細かい粒子を使用することにより面粗度も維持もしくは向上を図れる等の優れた特徴があります。

その他にもガス浸炭工法で発生する最表層部の浸炭異常層(不完全焼入層)のマルテンサイト化、最表層組織のナノ結晶化等、通常のショットピーニングでは実現できない優れた表面改質効果が得られます。

また、部品の形状や大きさを変更することなく、強度を大幅に高めることができ、研磨など加工仕上げ済の製品にも処理できる等、高い適用性も大きな利点です。

さらに、浸炭窒化や通常のショットピーニングとの複合処理を行うことにより、一層高い効果が得られます。

昨今自動車等輸送機器には高い省エネ性能が求められ、部品の小型軽量化と高強度化の両立を可能にするFPPは、まさに時代が求める技術と言えましょう。

ショットピーニングおよびFPPの効果

ショットピーニング加工またはFPP加工された部品は、表層部の諸特性の変化により、疲れ強さの向上、応力腐食割れ特性の改善、遅れ破壊特性の改善などの効果があります。中でも、表層部に付与される高い圧縮残留応力の影響により、被加工部品の疲れ強さの向上効果が図れます。

また、FPPは、その特性から、被加工部品の面粗度を維持または向上させ、表面に円滑なミクロプールを形成してトライボロジの改善が図れます。

複合ショットピーニングによる応力分布

断面硬度

ショットピーニングの方式と特徴

| 項目 | 一般ショットピーニング | FPP | ||

|---|---|---|---|---|

| 投射方法 | インペラー方式 | 圧縮エアーノズル方式 | 圧縮エアーノズル方式 | |

| ショット材 | 材質 | スチール RCW |

スチール ハイス RCW |

スチール ハイス セラミック |

| 粒径(mm) | Ø0.4-1.3 | Ø0.4-0.8 | Ø0.04-0.2 | |

| 投射および 噴射速度(m/s) |

50-70m/s | 70-100m/s | 100-200m/s | |

| 浸炭焼入れ材の場合 | 表面硬度(Hv) | Hv700-800 | Hv700-800 | Hv800-1300 |

| 圧縮残留応力(Mpa) | 小(400>800) (4≧2θ) |

大(1300>0) (ピークの深さ 0.05mm) (4≧2θ) |

大(1400>0) (ピークの深さ 0.01mm) (5≧2θ) |

|

| 面粗度 | 悪化 | 悪化 | 維持-向上 マイクロディンプル生成 |

|

| 表面層の改質 | なし | なし | 表面組織の微細化 転位密度の増加 |

|

主なショットメディアの粒径、材質とその用途

| 特性 | 粒径の範囲 (単位 mm) |

ショットメディアの主な用途 | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 名称 | 素材 | 形状 |  |

応力UP | 硬さUP | MD | 微細化 | 荒らし | 削り |

| スチールショット | 高炭素 鋳鋼 |

|

|

◎ 表層 10~ 20μm |

◎ 表面 付近 |

○ 最表層 |

◎ 最表層 |

||

| ○ やや内部 30~ 80μm |

○ 表面 付近 |

▲ | ▲ | ||||||

| ハイス ショット |

ハイス 鋳鋼 |

|

|

◎ やや内部 30~ 50μm |

○ 表面 付近 |

▲ | ▲ | ||

| ラウンド カット ワイヤー |

ステンレス 鋼線 |

球に 近い 多角形 |

|

◎ 表層 30~ 80μm |

○ やや 内部 |

▲ | ▲ | ||

| セラミック ショット |

Al2O2 |  |

|

◎ 最表層 |

◎ 最表層 |

◎ 最表層 |

◎ 最表層 |

||

| ジルコニア ショット |

Zr |  |

|

○ 表面 付近 |

○ 表面 付近 |

○ | ◎ | ||

|

◎特に効果がある ○効果はある ▲特に効果は期待できない |

||||||||

MDÅFMicro Dinple

- 表層部に高い圧縮残留応力が付与されます

- 加工硬化・結晶粒微細化・加工誘起マルテンサイト変態等の複合効果により硬さが向上します

- 被加工部品の面粗度を維持または向上させ、また円滑なミクロプールを形成するため油膜保持性が向上します

- これらにより、疲労強度・耐摩耗性の向上や応力腐食割れ特性改善など強度特性の向上に加え、潤滑性向上や摩擦抵抗の低減などのトライボロジー特性の改善が図れます

輸送機器用ミッション・エンジン部品、機械加工用工具類 等

(ミッションギヤ、デファレンシャルギヤ、クランクシャフト、カムシャフト 等)

ワークとメディア(研磨石、研磨材)、コンパウンド(研磨助材)との相対摩擦により、機械加工品、プレス品、焼結品、熱処理品のバリ取り、スケール除去、R付け、平滑仕上げ、光沢仕上げなど、あらゆる仕上げ目的に対応いたします。

FPP、ショットピーニングとの複合加工により、さらに部品機能の向上が図れます。